Производитель печатных резиновых валиков

Производство печатных резиновых валиков – сложный процесс, требующий высокой точности и качественных материалов. В этой статье мы подробно рассмотрим все этапы производства, от выбора резины до финальной обработки, а также факторы, влияющие на качество готовых валиков. Вы узнаете о различных типах резиновых смесей, технологиях изготовления и ключевых параметрах, определяющих долговечность и эффективность валиков в печатном процессе.

Выбор резины для печатных валиков

Правильный выбор резиновой смеси – основа качественного производства печатных резиновых валиков. Разные типы печати требуют разных свойств резины, таких как твердость, эластичность, устойчивость к растворителям и краскам.

Основные типы резиновых смесей

- Натуральный каучук (NR): Обеспечивает высокую эластичность и износостойкость. Подходит для общего применения.

- Синтетический каучук (SBR, EPDM, NBR): Обладает повышенной устойчивостью к растворителям, маслам и ультрафиолетовому излучению. Используется в специализированных печатных процессах.

- Полиуретан (PU): Отличается исключительной износостойкостью и устойчивостью к агрессивным средам. Применяется в высоконагруженных валиках.

Этапы производства печатных резиновых валиков

Производство печатных резиновых валиков состоит из нескольких ключевых этапов, каждый из которых влияет на конечные характеристики продукта.

1. Подготовка основы валика

Основа валика, как правило, изготавливается из металла (сталь, алюминий) или композитных материалов. Она должна быть идеально ровной и гладкой, чтобы обеспечить равномерное распределение резины.

2. Нанесение адгезионного слоя

Перед нанесением резины на основу наносится адгезионный слой, который обеспечивает прочное сцепление резины с металлом. Этот слой может быть выполнен на основе специальных клеев или химических составов.

3. Формирование резинового слоя

Существует несколько методов формирования резинового слоя:

- Экструзия: Резиновая смесь выдавливается через экструдер на основу валика.

- Намотка: Резиновая лента наматывается на основу валика слоями.

- Литье под давлением: Резиновая смесь впрыскивается в форму, в которой находится основа валика.

4. Вулканизация

После формирования резинового слоя валик подвергается вулканизации – процессу, при котором резиновая смесь под воздействием температуры и давления превращается в эластичный и прочный материал. Этот процесс определяет окончательные характеристики резины.

5. Шлифовка и полировка

После вулканизации валик шлифуется и полируется для достижения требуемой гладкости и точности размеров. Этот этап важен для обеспечения равномерного контакта валика с печатной формой.

6. Контроль качества

Готовый валик проходит контроль качества, который включает в себя проверку размеров, твердости, эластичности и других параметров. Валики, не соответствующие требованиям, отбраковываются.

Факторы, влияющие на качество печатных валиков

Качество печатных резиновых валиков зависит от многих факторов, включая:

- Качество резиновой смеси: Использование некачественных материалов приведет к быстрому износу и ухудшению качества печати.

- Точность изготовления: Неточности в размерах и форме валика могут привести к неравномерному распределению краски и дефектам печати.

- Правильный режим вулканизации: Неправильный режим вулканизации может привести к перевулканизации или недовулканизации резины, что негативно скажется на ее свойствах.

- Условия хранения: Валики следует хранить в прохладном, сухом месте, защищенном от прямых солнечных лучей и агрессивных химических веществ.

Применение печатных валиков

Печатные резиновые валики используются в различных типах печати, включая:

- Офсетная печать: Для переноса краски с печатной формы на бумагу.

- Флексография: Для печати на гибких материалах, таких как пленка и бумага.

- Глубокая печать: Для печати высококачественных изображений и текста.

Технологии улучшения печатных валиков

Современные технологии позволяют значительно улучшить характеристики печатных резиновых валиков. Например:

1. Керамическое покрытие

Нанесение керамического покрытия на поверхность валика повышает его износостойкость и устойчивость к растворителям. Это особенно важно для валиков, используемых в агрессивных средах.

2. Лазерная гравировка

Лазерная гравировка позволяет создавать на поверхности валика микрорельеф, который улучшает перенос краски и повышает качество печати. Эта технология используется для изготовления анилоксовых валиков.

3. Использование нанотехнологий

Добавление наночастиц в резиновую смесь позволяет улучшить ее механические свойства и повысить износостойкость валика.

Преимущества работы с проверенным производителем

Выбор надежного производителя печатных резиновых валиков – залог успешной работы вашего предприятия. ОООВэньчжоу Авиашоу Машины предлагает широкий ассортимент валиков для различных типов печати, изготовленных из высококачественных материалов с использованием передовых технологий.

Заказывая валики у проверенного производителя, вы получаете:

- Гарантию качества: Все валики проходят строгий контроль качества на каждом этапе производства.

- Индивидуальный подход: Производитель учитывает все требования заказчика и предлагает оптимальное решение для конкретной задачи.

- Техническую поддержку: Специалисты производителя помогут выбрать подходящий тип валика и дадут рекомендации по его эксплуатации и обслуживанию.

- Своевременную поставку: Производитель обеспечивает оперативную доставку валиков в любой регион.

Таблица сравнения типов резиновых смесей для валиков

| Тип резины | Твердость (Shore A) | Устойчивость к растворителям | Износостойкость | Применение |

|---|---|---|---|---|

| Натуральный каучук (NR) | 30-80 | Низкая | Высокая | Общее применение |

| Синтетический каучук (SBR) | 40-90 | Средняя | Средняя | Универсальное применение |

| EPDM | 40-90 | Высокая | Средняя | Устойчивость к озону и УФ |

| NBR | 50-90 | Очень высокая | Средняя | Устойчивость к маслам и жирам |

| Полиуретан (PU) | 70-95 | Высокая | Очень высокая | Высоконагруженные валики |

Данные предоставлены для ознакомления и могут варьироваться в зависимости от конкретной марки резины.

Заключение

Производство печатных резиновых валиков – это сложный и многоэтапный процесс, требующий высокого уровня квалификации и использования современных технологий. Выбор правильного типа резины, соблюдение технологических режимов и контроль качества на каждом этапе производства – залог получения долговечных и эффективных валиков, обеспечивающих высокое качество печати. Надеемся, данная статья помогла вам разобраться в тонкостях этого процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

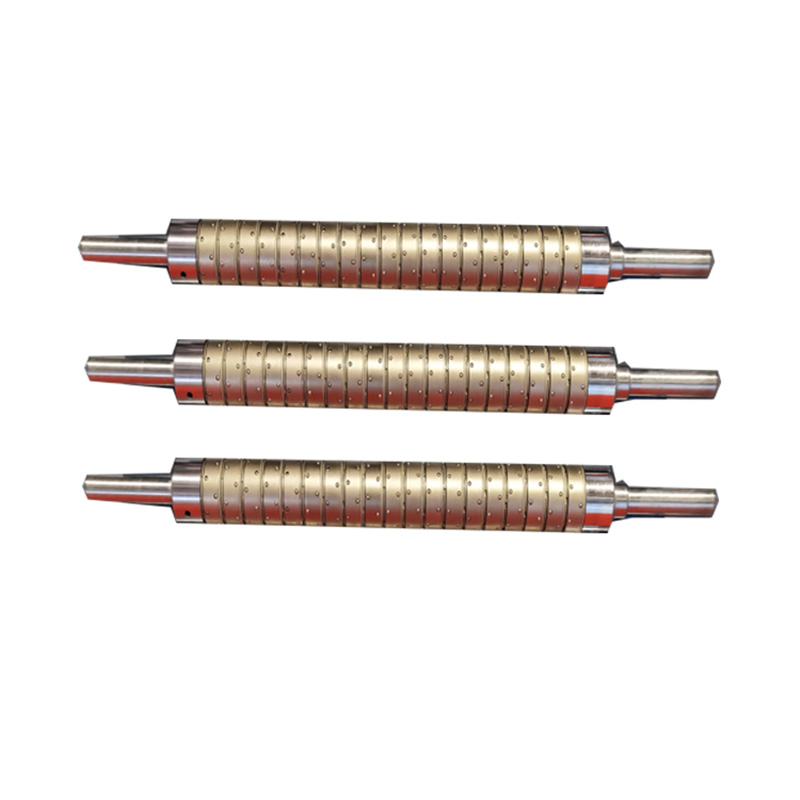

Дифференциальный вал

Дифференциальный вал -

Пневматические валы со шпонкой

Пневматические валы со шпонкой -

Регулятор натяжения

Регулятор натяжения -

Корректор отклонения

Корректор отклонения -

Воздушный вал из углеродного волокна

Воздушный вал из углеродного волокна -

Алюминиевый направляющий ролик с прорезями

Алюминиевый направляющий ролик с прорезями -

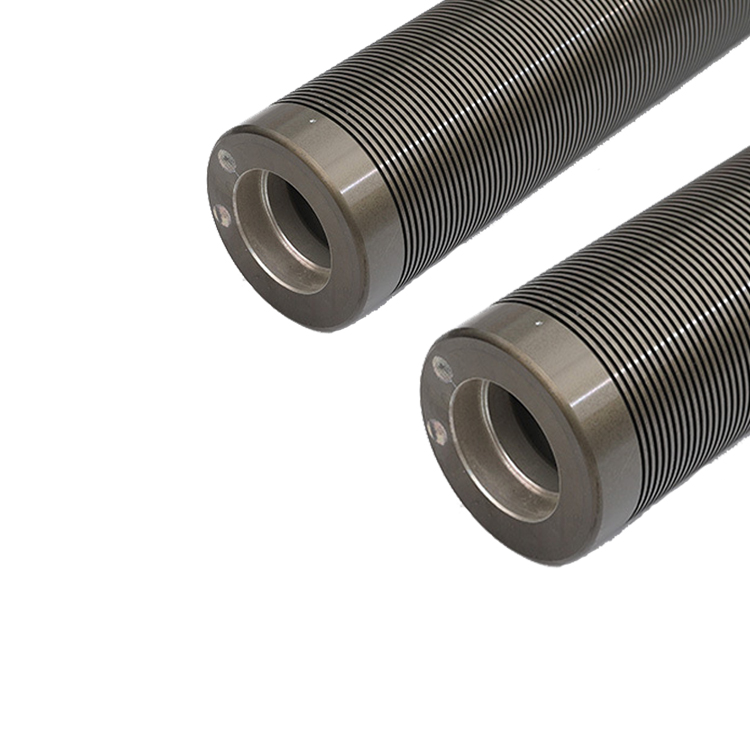

Ролики из углеродного волокна

Ролики из углеродного волокна -

Cтальной ролик

Cтальной ролик -

Направляющий ролик из алюминия, подвергнутый пескоструйной обработке

Направляющий ролик из алюминия, подвергнутый пескоструйной обработке -

Гибкий изогнутый вал

Гибкий изогнутый вал -

Охлаждающий стальной ролик

Охлаждающий стальной ролик -

Головка матрицы

Головка матрицы

Связанный поиск

Связанный поиск- Китайские производители валов с резиновым покрытием для флексографических печатных машин

- Китайские поставщики роликов резинового вала

- экструдерная машина Вал барабана

- Китайский завод по производству роликов с резиновым покрытием

- Купить производителя пневматических валов для шпонки

- флексографская печатная машина с резиновым валиком

- Китайские заводы по производству резиновых роликов на заказ

- Китайские производители роликов с резиновым покрытием

- Китайские поставщики флексографических печатных цилиндров

- Резиновый банановый ролик для печатной машины

.jpg)